小九看球/托盘搬运车当前位置:首页 > 产品展示 > 小九看球/托盘搬运车

电池PACK壳体及托盘的轻量化技术

- 产品详情

时间: 2023-12-03 12:13:20 | 作者: 小九看球/托盘搬运车

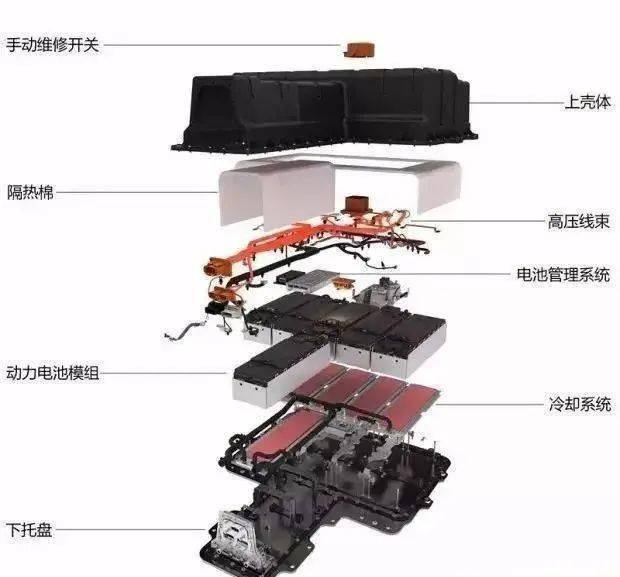

动力电池系统是电动车的核心驱动力。它由电池模块,电气系统,热管理系统,电池管理系统,壳体等零件组成。壳体的最大的作用是承载和保护电池模块,需要满足强度,刚度,碰撞安全等机械要求。

一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。电池包系统重量占整车20%以上,成本占整车高达30%-60%,新能源汽车较传统汽车更需要轻量化。在动力电池系统中,电池壳占系统总重量约 20-30%,是主要结构件,因此在保证电池系统功能安全和车辆整体安 全的前提下,电池壳的轻量化慢慢的变成了电池系统主要改进目标之一。电池壳轻量化技术包括新材料,新工艺和新设计(壳体和热管理系统集成,车身集成设计)。

Nissan Leaf采用钢制壳体,主要工艺是钢板冲压和点焊连接。钢制壳体可提供高强度和刚度,工艺简单,是车身制造领域最传统最成熟的工艺。

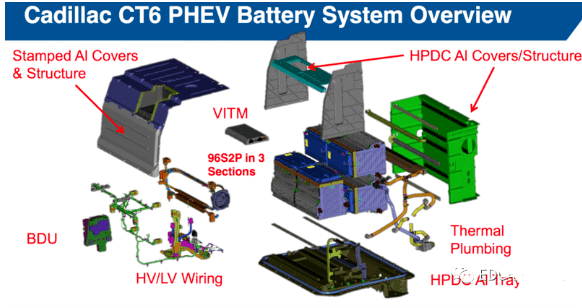

铸铝的电池托盘箱体一体性较好,避免了钢制或挤出型材的焊接、密封、漏水、腐蚀等问题。混动版 Cadillac CT6 和 Audi Q7 e-tron均采用了铝合金壳体。两个车型的电池下壳体采用压铸铝合金,上壳体(盖板)采用铝板冲压件。铝合金压铸下壳体采用一次成型工艺,工艺简单,可提供较好的强度、刚度和密封性能。铝合金上壳体主要起密封作用,采用铝板冲压件降低重量。受压铸机设备吨位限制,铝压铸壳体尺寸较小,一般常用于混动车型动力电池系统。

铝合金框架和铝板结构电池壳结构设计灵活,减重明显且工艺较成熟,挤压铝的框架可提供高刚度和高强度,铝板冲压件密封。特斯拉Model S,蔚来 ES8、大众 MEB等项目电池壳均采用了铝合金框架和铝板结构。

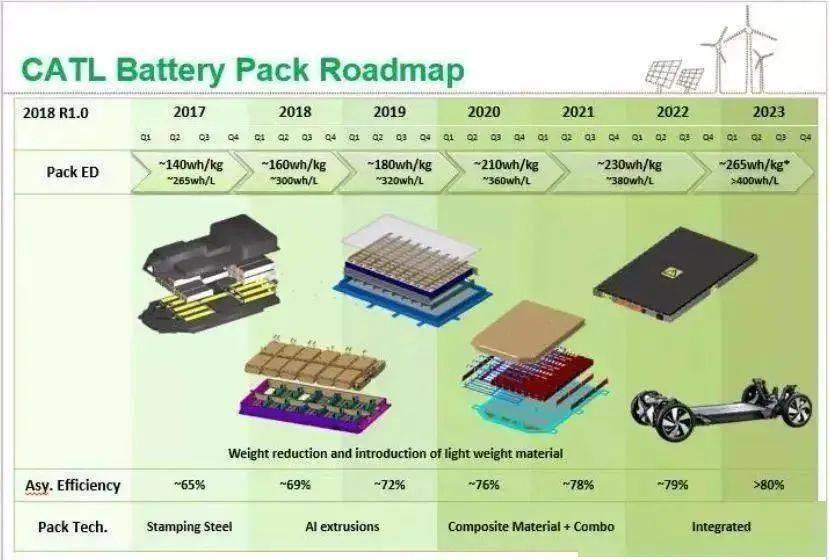

宁德时代CATL首次将航空级别的“7系铝”运用至电池包下箱体。“7系铝”常被用来制造飞机起落架,具备轻盈、坚固、安全等特性。7系铝应用也具有很多风险,特别是应力腐蚀现象。为此,他们通过上百项的实验及相关工艺改善。配备“7系铝”下箱体的动力电池拥有以下优势:车载动力电池系统能量提高50%;整车重量可在现有基础上减重250公斤,使该车型标准工况续驶里程提高到600公里以上。下图是宁德时代产品路线、混材

世界最大电动车厂商比亚迪使用了上板塑和下板铝作为电池壳体,以提升电池包的单位体积内的包含的能量,增加了续航能力。以其秦Pro EV500为例,相比上一代秦EV车型,电池包减重157kg,系统单位体积内的包含的能量提升至160.9Wh/kg。据比亚迪官方数据,秦Pro EV500的工况续航能力420公里,最大续航里程达500公里。

吉利帝豪EV450和广汽传祺GE3 530等车型,采用的就是上壳体SMC轻量化材料,以及下壳体高强度铝来进行封装。后者电池系统单位体积内的包含的能量为160Wh/kg,已经处在主流水平。

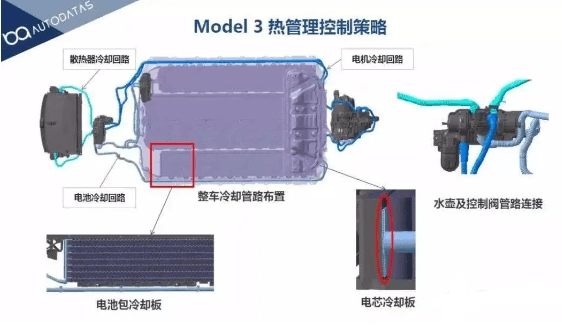

特斯拉Model 3将原来的18650改成了21700,电池的单位体积内的包含的能量约提升20%(250→300Wh/kg),增大了单体的尺寸,进而使整包轻量化。

通过CAD/CAE/CAM一体化技术对电池壳做多元化的分析和优化,实现零部件的精简、整体化和轻量化,已成为电池壳开发中主要的设计方法。电池包箱体轻量化设计方法主要有拓扑优化、形貌优化、形状优化和尺寸优化等。在箱体前期设计过程中即概念设计阶段一般都会采用拓扑、形貌和自由尺寸的优化手段;在结构设计后期,对具体的技术方面的要求,需要详细设计时更多的采用尺寸优化、形状和自由形状优化技术,以达到具体的设计要求。

特斯拉将所有的电控单元整合到pack中,交流电充电器和DC-DC转换器被集成为一个更小和更轻的单元模组,高度整合导致Model 3的总布线长度大幅减少。

从材料综合指标评估来看,铝合金材质,首先能满足车辆零部件包括电池系统结构需求,仍然是替代部分钢结构的首选材料。

不过,高强钢板自身也在走轻量化技术道路。因此,铝合金材质和轻量化高强钢板在材料选用的道路上一直呈现出胶着前行的状态。

毋庸置疑,铝轻量化效果最明显,因而在未来也将得到愈来愈普遍的应用。铝合金虽然成本偏高,但是其优异的可加工性、低密度(铝合金的密度为2.7g/cm)、抵抗腐蚀能力、高可回收循环利用等特性,优势显著,仍然是实现电动化的新能源汽车轻量化进程的重要标志。

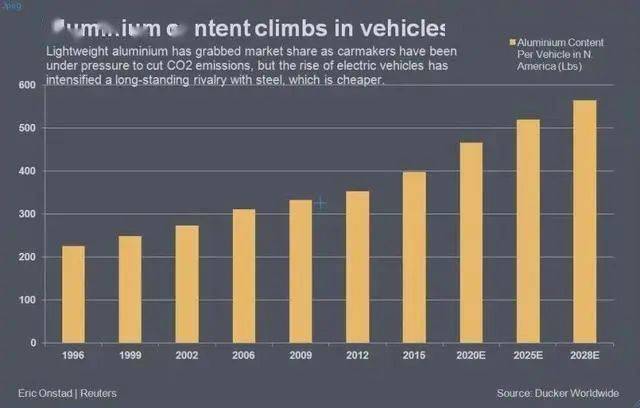

达克全球咨询对北美车均铝用量进行了调研和预测,它们发现从1996年以来,铝在车辆中应用呈现出逐年增长的趋势,且自2012年慢慢的出现攀升态势。2015年时车用铝含量已达到400磅/辆(约合181kg/辆),到2020年则超过450磅/辆(约合204kg/辆),到2028年突破550磅/辆(约合249kg/辆)

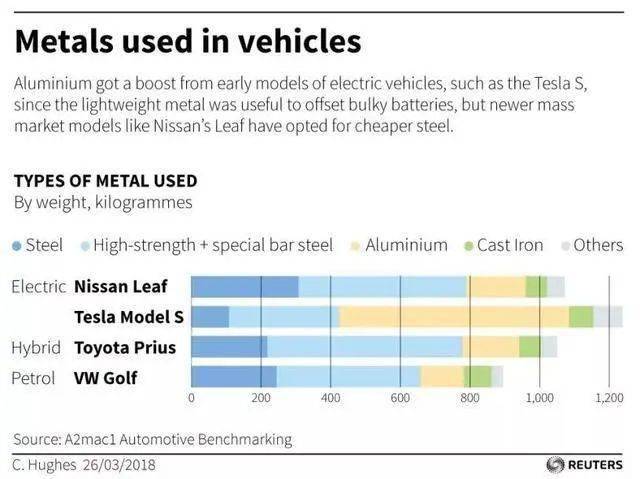

早期的特斯拉,应该是轻量化应用的激进者。初时,Model S从车身到电池系统结构, 铝材料占比均很大。因为,Model S 当时的花钱的那群人定位,是针对豪华客户。

下图是各种金属材料在全球知名整车产品应用中所占的比例。黄色部分代表铝的应用状态。特斯拉Model S是铝含量最高的车型。

但其他大众化车型选用材料中分量最高的却是享有成本优势的高强钢。例如日产Leaf、大众高尔夫、丰田普锐斯,它们更倾向于在高强钢板和异形钢下功夫。

由此可见,尽管铝合金轻量化发展应用趋势是清晰和明朗的,但是成本因素仍在制约着它大踏步向前发展。这反倒有利于低成本的高强钢,具体表现为应用回潮。

特斯拉不全是技术的疯狂者,考虑成本因素,调整铝用量也是合理的技术行为。在Model 3设计中,设计思路一改前期的“激进”“豪华”,车身架构采用钢铝混合金属材质,降低了铝的应用占比。

就连名噪远播的大众MEB平台的设计者们,也表明要首选低成本的钢板,并且表示新能源车辆不单单是“富有阶层的时尚”。

其实,一种材料不可能完全替代另外一种材料。任何一种材料,不管是从成本角度、性能角度,都是各有所长,并行发展的。只能说,一种材料,在某一方面,能更好的符合技术或市场发展需要而已。

铝材料在新能源的应用,主体还是轻量化需求、节能需求。目前,以40KWh的电池系统为例,如果采用钢材结构,其成本能控制在1千元以内;如果采用铝型材拼焊壳体结构,在3~5千元之间。成本比例,铝合金仍然是钢板材质的3~5倍。

铝在新能源的推广应用中,成本因素,仍然是一只拦路虎。但是,这不妨碍技术的进步和发展。

所以说,在结构设计中,尽管功能是完全相同的零件,铝合金结构也不能等同于钢结构设计。

长期以来,国内新能源车辆并非正向设计。车身结构或平台,都是从燃油车过渡而来。车身结构,并没有做太多适应性改动和设计,这样一个时间段的设计,电池托盘与车身固定位置和形式,也只能顺势而为。

但是,随着新能源市场放大和普及,电池系统的功能安全慢慢的被重视,这种结构设计,不足以满足新的功能需求。

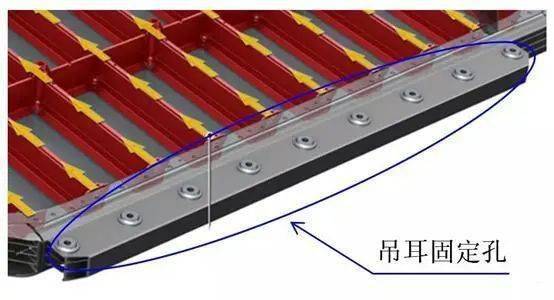

对于前期生产的新能源产品,在客户使用的过程中,产品吊耳开裂、IP失效、内部模组结构失效带来电性能失效等等故障,托盘吊耳位置结构设计的不合理,都是直接或间接的根本原因之一。

电池本体的密度非常高,作为承载电池模组的电池托盘或壳体,一直是处在重载荷状态之中。铝的疲劳性能只有钢的一半,弹性模量仅有钢的三分之一。

如果托盘吊耳承载超限,或不同吊耳受力差值大、不均匀,面对车辆复杂的路况,动态性能更恶劣。铝材质在高振动、高应力集中状态下,更容易出现疲劳状态,导致开裂、变形。

所以说,托盘在吊耳位置、内框架梁结构,出现开裂等故障现象,甚至模组固定点脱落现象,也就不足为奇了。

托盘的铝制吊耳固定点应数量多,而且布置均匀,如下图奥迪 e-tron铝托盘案例所示。

不仅如此,做到电池模组和承载的托盘浑然一体,也不是一件容易的事。经得起振动实验的考验,也是检验设计结果的最好办法。在实验进行中,经常会碰到内框架与托盘焊接的开裂、内框架支撑梁体开裂。

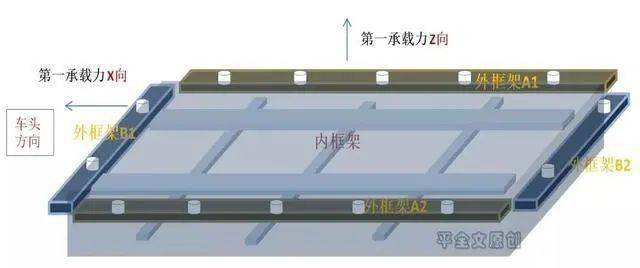

从结构角度,开裂的支撑梁是否和内框架结构是一个整体。整体结构,更加有助于应力分散和应力均匀、振动频率一致 。

如下图所示,两侧外框架A,是电池系统Z向矢量的第一承载者;前后外框架B,主要承载来自X向的矢量载荷。所以说,关系到托盘吊耳位置或结构设计,就一定要考虑这个因素。

同时,铝的弹性模量比钢差,这个特性也是很重要的,关系到结构的材质的疲劳或寿命。

车用铝合金应用最重要的包含5×××系(Al-Mg系)6×××系(Al-Mg-Si系)等等。据了解,铝托盘主要是采用6系铝型材(材质的应用,还需进一步分析和摸索)。

压铸铝托盘结构特征更多表现为一次压铸成型,减少了托盘结构焊接带来的材料烧损和强度问题,整体强度特性更好。

这种结构的托盘,框架结构特点不明显,但是,整体强度能够完全满足电池承载要求。常见于小能量电池系统结构。如下图的Audi A3压铸托盘。

挤压铝拼焊框架结构比较多见,非常灵活的一种结构。通过不同铝型材的拼焊、加工,能够完全满足各种能量大小的需求。同时,易于修改设计,易于调整所用材料。

从成本的角度,较之压铸铝托盘,挤压铝拼焊框架结构占有一定的优势。当然,随着量产数量的不同,这种成本优势是不是真的存在,也不一定。

框架结构是托盘的一种结构及形式,在前期 “三+6”一文中,曾经详细作过描述。框架结构更加有助于轻量化,更利于不同结构的强度保证。

铝电池托盘结构及形式,也沿袭了框架结构设计形式:外框体主要完成电池总系统的承载功能;内框体主要完成对模组、水冷板等子模块的承载功能;在内外框体的中间防护面,主要完成电池组与外界的隔离、防护,例如,沙砾冲击、防水、隔热等等。

铝在设计中的正确应用,需要对材质特性有更深的理解。特别是针对重载荷的电池托盘应用,还要一直摸索,做到心中有数,不间断地积累应用经验,才能在轻量化的应用中游刃有余,不断进步。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

- 推荐产品

- 推荐新闻